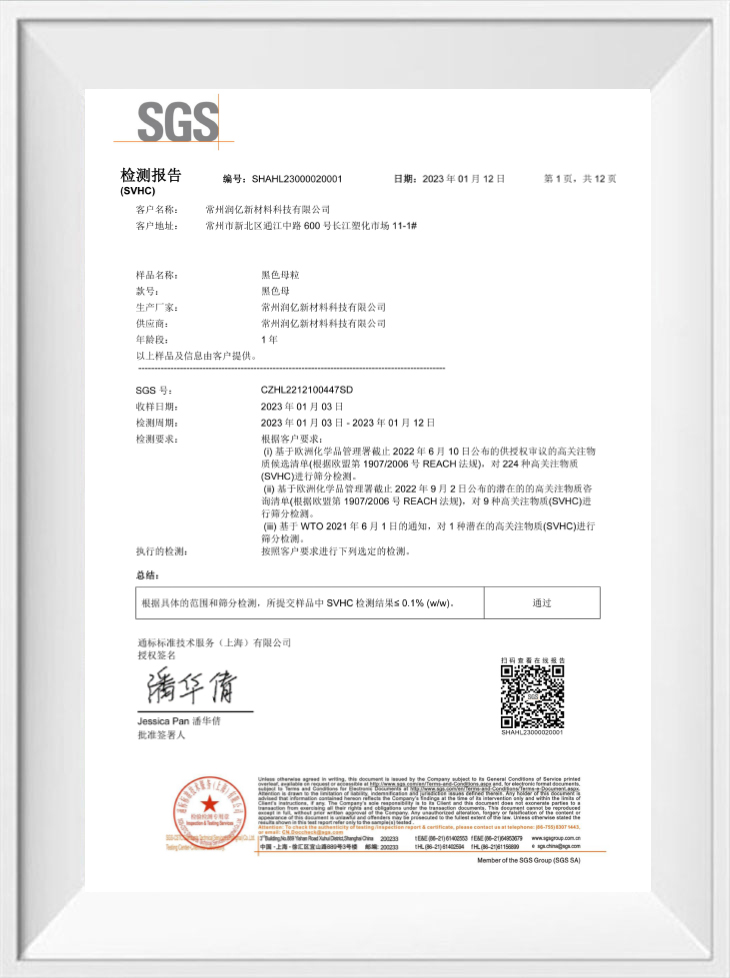

Produttore di masterbatch nerofumo

-

RY-3209 MasterBatch Black MasterBatch di carbonio granulo per tubi di plastica/HDPE/PE/PP

RY-3209 Black MasterBatch viene elaborato con HDPE come vettore e nero di carbonio ad alta purezza. Questo prodotto h

-

PP Pelle di plastica Eva/ABS/PET igienico/cibo per alimenti Black MasterBatch

Questo prodotto è PP come vettore e in linea con l'elaborazione del nero di carbonio certificato FDA, con alta

-

Pellicola per pacciame agricole Black MasterBatch Blackness Pellet granule

Con PE come vettore, questo prodotto viene elaborato con il Black Carbon Pigment, che ha una dispersione estremamente

-

Granuli comuni di grado universale nero masterbatch nero granuli di plastica

Questo prodotto utilizza LLDPE come vettore e viene elaborato con il Black Carbon Pigment, che ha dispersione, alto n

Contattaci

chi siamo noi?

Changzhou Runyi Nuova tecnologia dei materiali Co., Ltd.

il nostro partner commerciale

Notizia

-

La scienza del nero: ottimizzazione delle prestazioni d...

Il ruolo ingegneristico del masterbatch di nerofumo Nell'industria dei polimeri, il masterbatch nerof...

saperne di più -

Scienza dei materiali della pigmentazione: raggiungimen...

La selezione dell'a Masterbatch nero carbone è un esercizio tecnico che va ben oltre la corrispond...

saperne di più -

Longevità ingegnerizzata: meccanismo di stabilizzazione...

Nelle applicazioni che richiedono prestazioni esterne prolungate, come tubi, geosintetici e pellicole agricole, la st...

saperne di più -

Pigmentazione di precisione: padroneggiare l'FPV e la d...

Per le aziende di lavorazione coinvolte nella produzione di pellicole di spessore sottile, fibre fini o sofisticati c...

saperne di più

Conoscenza del settore

Carbon Black MasterBatch Analisi della tecnologia: come ottenere un'elevata dispersibilità e una colorazione stabile?

Carbon Black MasterBatch (Carbon Black MasterBatch) è una delle colorazioni più utilizzate e gli additivi funzionali nel settore delle materie plastiche. La sua sfida principale è quella di risolvere il problema della dispersione causata dall'elevata superficie specifica e le facili caratteristiche di agglomerazione del nero di carbonio, garantendo al contempo la stabilità e la funzionalità del colore (come conducibilità, schermatura UV). I seguenti sono i punti tecnici chiave per ottenere un'elevata dispersibilità e una colorazione stabile:

I. Fattori chiave per la dispersibilità di Carbon Black MasterBatch

1. Selezione di carbonio

Dimensione e struttura delle particelle:

Più piccola è la dimensione delle particelle (come 20-30 nm), più forte è il potere da colorare, ma maggiore è la difficoltà di dispersione (facile da agglomerato).

Black di carbonio ad alta struttura (valore di assorbimento dell'olio DBP> 120 ml/100g) è più facile da formare una rete conduttiva, ma richiede una forza di taglio più forte per disperdersi.

Modifica chimica di superficie:

Il nero di carbonio trattato con ossidazione (contenente gruppi carbossilici/idrossilici) può migliorare la compatibilità con i portatori polari (come PA, PET).

2. Abbinamento della resina del vettore

| Tipo di resina | Concentrazione raccomandata di nero carbonio | Caratteristiche |

|---|---|---|

| Ldpe | 20-30% | Bassa temperatura di elaborazione (160-200 ° C), flusso di fusione eccellente, adatto a MasterBatch da colorare per scopi generali. |

| Pp | 25-40% | Richiede una forza di taglio elevata (220-250 ° C), ideale per il masterbatch conduttivo ad alta concentrazione, un'eccellente resistenza al calore. |

| HDPE | 20-35% | Alta rigidità, adatta allo stampaggio a iniezione, ma richiede un'attenta dispersione per evitare difetti superficiali. |

| PS/ABS | 15-25% | La temperatura di elaborazione inferiore (180-220 ° C) richiede lubrificanti (ad es. EBS) per prevenire il degrado. |

| PA/PET | 15-30% | Richiede il nero di carbonio modificato in superficie (ossidato), compatibile con resine polari, utilizzate nelle materie plastiche ingegneristiche. |

3. Disperlanti e aiuti di elaborazione

Disperpenti:

La cera di polietilene a basso peso molecolare (cera PE) e steara (come ZnST) possono ridurre l'adsorbimento tra le particelle di nero di carbonio.

I superdispersanti (come BYK-2150) ricoprono il nero di carbonio con gruppi di ancoraggio per migliorare la stabilità a lungo termine.

Lubrificanti:

La bisstearamide di etilene (EBS) riduce la viscosità del fusione e impedisce lo slittamento della vite.

4. Ottimizzazione della tecnologia di elaborazione

Processo di estrusione a due vite:

Elementi elevati di proporzioni (L/D≥40) Elementi a vite combinati (blocchi impasti, filettature inverse) migliorano la dispersione del taglio.

Controllo di zonizzazione della temperatura (come MasterBatch basato su PP: 180-220 ℃).

Rapporto di diluizione MasterBatch:

Generalmente, si raccomanda l'1%~ 5%di aggiunta e MasterBatch conduttivo deve essere maggiore (10%~ 20%).

2. Punti di controllo chiave per la colorazione stabile

1. Coerenza del colore

Concentrazione del nero di carbonio e valore L* A* B*: utilizzare uno spettrofotometro per monitorare l'oscurità (il valore L* <15 è un nero scuro di alta qualità).

Evita di ingiallimento della resina portante: scegli PP a basso volatile o aggiungi antiossidanti (come Irganox 1010).

2. Adattabilità agli scenari dell'applicazione

Resistenza alle intemperie all'aperto: il nero di carbonio stesso ha una capacità di assorbimento UV, ma deve essere abbinato a stabilizzatori leggeri (come Hals ammina ostacolati).

Conformità a contatto alimentare: modelli di black di carbonio conformi alla FDA 21 CFR 178.3297 o UE 10/2011 (come Cabot Monarch 880).

3. Problemi e soluzioni comuni

| Problema | Causa ultima | Soluzione |

|---|---|---|

| Superficie grintosa su masterbatch | Cattiva dispersione del nero di carbonio | Aumentare la temperatura di taglio nelle zone a vite o aggiungere più agente disperso (ad es. Cera PE). |

| Tinta grigiastra nei prodotti finali | Concentrazione di nero di carbonio insufficiente o degradazione della resina | Controllare il rapporto diluizione MasterBatch e i limiti di temperatura di elaborazione. |

| Conducibilità instabile | Danni alla struttura del nero di carbonio o distribuzione irregolare | Ottimizzare la configurazione della vite per evitare un taglio eccessivo; Utilizzare il nero di carbonio ad alta struttura. |

| Bleeding/migrazione del colore | Carrier a basso peso molecolare o plastificanti eccessivi | Passare a resine MW più elevate (ad es. HDPE anziché LDPE) o ridurre il contenuto di plastificante. |

| Resistenza meccanica ridotta | Sovraccarico di matrice polimerica di nero (> 40%) che interrompe | Bilancia Contenuto di nero in carbonio con additivi rinforzanti (ad es. Fibre di vetro per PA) . |