Masterbatch bianco per iniezione: la guida definitiva alla selezione e all'applicazione

Masterbatch bianco ad iniezione è una miscela altamente concentrata di pigmenti o additivi incapsulati all'interno di una resina supporto, specificatamente studiata per i processi di stampaggio ad iniezione. È la soluzione ideale per ottenere una colorazione bianca brillante, uniforme ed economica in una vasta gamma di prodotti in plastica. Questa guida completa approfondisce gli aspetti tecnici, i vantaggi e i criteri di selezione di Masterbatch bianco ad iniezione , consentendo a produttori e progettisti di prodotti di prendere decisioni informate per i loro progetti. Dalla comprensione delle proprietà chiave alla gestione delle sfide applicative comuni, copriamo tutto ciò che devi sapere per ottimizzare la tua produzione e ottenere risultati impeccabili.

Cos'è il Masterbatch bianco ad iniezione e come funziona?

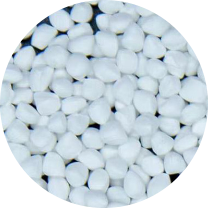

Fondamentalmente, un Masterbatch Injection White è un sistema colorante pre-disperso. A differenza dei pigmenti secchi che possono essere polverosi e difficili da maneggiare, il masterbatch viene fornito in forma granulare, simile al polimero base. Ciò lo rende perfettamente adatto per i sistemi di alimentazione automatizzati nei moderni impianti di stampaggio a iniezione. Il masterbatch viene dosato in un rapporto specifico (rapporto di scarico) con il polimero naturale (non colorato), e i due vengono fusi e omogeneizzati all'interno del cilindro della macchina per lo stampaggio a iniezione. Questo processo garantisce una distribuzione uniforme del pigmento bianco in tutto il prodotto finale, ottenendo un colore e un'opacità uniformi. I principali vantaggi di questa forma di colorazione sono una dispersione notevolmente migliorata, una ridotta contaminazione delle apparecchiature e una maggiore sicurezza dell'ambiente di lavoro.

- Dispersione superiore: I pigmenti sono già preumidificati e dispersi all'interno della resina portante, garantendo così un minor numero di agglomerati e una finitura cromatica più uniforme rispetto all'utilizzo di polveri grezze.

- Facilità di gestione: La forma granulare elimina la polvere, riducendo i problemi di pulizia e i potenziali rischi per la salute degli operatori.

- Rapporto costo-efficacia: Sebbene il costo iniziale per chilogrammo sia superiore a quello dei pigmenti, la riduzione degli scarti, dei tempi di pulizia e del consumo energetico spesso porta a un costo totale di proprietà inferiore.

- Stabilità del processo: Fornisce proprietà reologiche costanti, che aiutano a mantenere parametri di lavorazione stabili e a ridurre gli scarti.

Granuli di plastica per iniezione bianca Masterbatch bianco per stampaggio a iniezione

Fattori chiave per la scelta del masterbatch bianco giusto

Selezionando l'appropriato masterbatch bianco per stampaggio ad iniezione non è una decisione valida per tutti. È necessario considerare diversi fattori critici per garantire la compatibilità con la resina di base, le condizioni di processo e i requisiti del prodotto finale. Una scelta sbagliata può portare a difetti come divaricazione, perdita di proprietà meccaniche o colorazione non uniforme. La chiave è abbinare le caratteristiche del masterbatch alle esigenze specifiche dell'applicazione, considerando tutto, dalla famiglia dei polimeri all'ambiente normativo in cui esisterà il prodotto.

- Compatibilità della resina portante: La resina portante del masterbatch deve essere miscibile con il polimero di base (ad esempio, masterbatch a base PE per prodotti PE, a base PP per prodotti PP) per garantire una corretta miscelazione ed evitare la delaminazione.

- Tipo e concentrazione del pigmento: Il biossido di titanio (TiO2) è lo standard per ottenere opacità e luminosità. La percentuale di TiO2 nel masterbatch ne determina il potere colorante e il rapporto di scarico richiesto.

- Stabilità termica: Il masterbatch deve resistere alle temperature di lavorazione della macchina ad iniezione senza degradarsi, cosa che potrebbe causare ingiallimenti o formazione di gas.

- Rapporto di delusione: Questo è il rapporto tra polimero naturale e masterbatch (ad esempio, 20:1, 50:1). Un rapporto inferiore significa utilizzare più masterbatch, il che può influire sulle proprietà e sul costo della parte finale.

- Requisiti dell'applicazione per l'uso finale: Considera fattori come la conformità al contatto alimentare (FDA, normative UE), la resistenza ai raggi UV per uso esterno o proprietà meccaniche specifiche come la resistenza agli urti.

Comprensione del contenuto e dell'opacità di TiO2

L'opacità e il potere sbiancante di un masterbatch sono direttamente proporzionali al suo contenuto di Biossido di Titanio (TiO2). Una concentrazione più elevata di TiO2 significa che è necessario utilizzare meno masterbatch per ottenere lo stesso livello di bianco e potere coprente, il che può essere più economico e avere un impatto minore sulle proprietà native del polimero. Tuttavia, carichi più elevati possono anche aumentare la viscosità del fuso e potenzialmente influenzare la finitura superficiale.

| Intervallo di concentrazione di TiO2 | Tipico rapporto di delusione | Ideale per |

| 20% - 40% | Da 25:1 a 50:1 | Applicazioni che richiedono un'opacità da bassa a media o dove il costo è un fattore primario. |

| 50% - 60% | Da 20:1 a 25:1 | Applicazioni per usi generali che richiedono un buon punto di bianco e potere coprente. |

| 70% - 80% | Da 15:1 a 20:1 | Applicazioni ad alte prestazioni che richiedono la massima opacità, brillantezza e capacità di parete sottile. |

Vantaggi dell'utilizzo di Masterbatch rispetto a metodi di colorazione alternativi

Rispetto ad altri metodi di colorazione come il colore composto o il pigmento secco, masterbatch bianco per iniezione plastica offre una serie convincente di vantaggi che semplificano la produzione e migliorano la qualità del prodotto. Sebbene il colore composto (resina precolorata) offra un'eccellente omogeneità, ti blocca in un grande volume di un unico colore. I pigmenti secchi, d’altro canto, creano disordine e pongono notevoli sfide di gestione. Masterbatch raggiunge il perfetto equilibrio tra flessibilità, qualità ed efficienza operativa.

- Flessibilità dell'inventario: I produttori possono immagazzinare grandi quantità di polimeri naturali e piccole quantità di masterbatch di vari colori, consentendo rapidi cambi di colore e costi di inventario ridotti.

- Uniformità del colore migliorata: La variazione di colore da lotto a lotto è ridotta al minimo grazie al processo di produzione controllato del masterbatch.

- Ambiente di produzione più pulito: L'eliminazione dei pigmenti in polvere riduce la polvere nell'aria, proteggendo i macchinari dalla contaminazione e creando un luogo di lavoro più sicuro.

- Supporto tecnico: I rinomati produttori di masterbatch forniscono una significativa esperienza tecnica per aiutare a risolvere i problemi di lavorazione e ottimizzare le formulazioni.

Sfide e soluzioni comuni nell'applicazione

Anche con un prodotto di alta qualità, gli utenti possono riscontrare problemi durante l'utilizzo masterbatch bianco ad alta coprenza . Comprendere la causa principale di questi problemi comuni è il primo passo verso l’implementazione di soluzioni efficaci. La maggior parte dei problemi derivano da dispersione inadeguata, umidità o parametri di lavorazione errati.

- La sfida: distribuzione non uniforme del colore (striature)

- Causa: Miscelazione insufficiente nel cilindro, progettazione errata della vite o temperatura di lavorazione troppo bassa.

- Soluzione: Aumentare la contropressione, utilizzare una vite con una sezione di miscelazione e assicurarsi che la temperatura di fusione rientri nell'intervallo consigliato per il polimero.

- Sfida: Splay (Striature argento)

- Causa: Umidità nel masterbatch o nella resina di base o degradazione dovuta all'eccessivo calore di taglio.

- Soluzione: Preasciugare il masterbatch e la resina di base secondo le linee guida del produttore. Ridurre la velocità della vite per ridurre il riscaldamento del taglio.

- La sfida: riduzione delle proprietà meccaniche

- Causa: Utilizzo di un masterbatch con una resina di supporto incompatibile o con un rapporto di scarico eccessivamente elevato.

- Soluzione: Verificare la compatibilità della resina portante e ottimizzare il rapporto di scarico per utilizzare la quantità minima di masterbatch necessaria per ottenere il colore desiderato.

Ottimizzazione del processo per la massima efficienza

Per sfruttare appieno i vantaggi di a masterbatch personalizzato di colore bianco , la messa a punto del processo di stampaggio a iniezione è essenziale. L'ottimizzazione si concentra sul raggiungimento di una dispersione perfetta mantenendo il tempo di ciclo e la qualità delle parti. Ciò implica un'attenzione particolare alla movimentazione dei materiali, alle impostazioni della macchina e agli utensili.

- Dosaggio preciso: Utilizza sistemi di dosaggio gravimetrico per la massima precisione nell'alimentazione del masterbatch, garantendo un colore uniforme da una ripresa all'altra.

- Impostazioni ottimali della macchina: Impostare i profili appropriati di velocità della vite, contropressione e temperatura per garantire la fusione e l'omogeneizzazione complete senza causare il degrado del materiale.

- Manutenzione regolare dell'attrezzatura: Mantenere la vite e il cilindro in buone condizioni per evitare che il materiale si blocchi e garantire prestazioni di taglio e miscelazione costanti.

- Prototipo e test: Condurre sempre prove con un nuovo masterbatch o un nuovo rapporto di riduzione prima della produzione su vasta scala per identificare eventuali problemi relativi al colore, alla lavorazione o alle prestazioni delle parti.

Suggerimenti per risparmiare sui costi per la produzione di grandi volumi

Per i produttori impegnati nella produzione su larga scala, anche piccole efficienze possono portare a notevoli risparmi sui costi. Quando si utilizza masterbatch per prodotti in plastica bianca in volumi elevati, le scelte strategiche possono ottimizzare la spesa senza compromettere la qualità.

- Negoziare i prezzi all'ingrosso: L'acquisto di masterbatch in contenitori completi (ad esempio pallet) spesso prevede sconti sostanziali.

- Ottimizza il rapporto di delusione: Collabora con il tuo fornitore per testare e convalidare la quantità minima di masterbatch necessaria. Un leggero aggiustamento può far risparmiare tonnellate di materiale ogni anno.

- Ridurre al minimo il tempo di cambio: Utilizza composti di spurgo del colore a cambio rapido per ridurre i tempi di inattività quando si passa dai colori scuri al bianco.

- Previeni gli scarti: Investi in sistemi di monitoraggio del processo per rilevare tempestivamente le deviazioni del colore, prevenendo la produzione di grandi quantità di materiale fuori specifica.

Domande frequenti

Qual è il tipico rapporto di scarico per il masterbatch bianco ad iniezione?

Il tipico rapporto di scarico per il masterbatch bianco iniettato varia significativamente in base all'opacità desiderata e al contenuto di TiO2 del masterbatch stesso. Un intervallo comune è compreso tra 20:1 e 50:1, ovvero da 20 a 50 chilogrammi di polimero naturale vengono miscelati con 1 chilogrammo di masterbatch. Per un masterbatch standard al 50% di TiO2 che mira a ottenere una buona opacità, un rapporto di 25:1 è spesso un buon punto di partenza. Tuttavia, per le applicazioni che richiedono masterbatch bianco ad alta coprenza (ad esempio contenitori a pareti sottili che devono essere resistenti alla luce), potrebbe essere necessario un rapporto minimo di 15:1. È fondamentale consultare il proprio fornitore di masterbatch per determinare il rapporto ottimale per la propria applicazione specifica e per la resina.

In cosa differisce il masterbatch bianco per iniezione da quello utilizzato per soffiaggio o estrusione?

Sebbene la composizione fondamentale sia simile, i masterbatch sono spesso formulati con pacchetti di additivi specifici e reologie di supporto adattate al loro metodo di lavorazione. An masterbatch bianco per stampaggio ad iniezione è progettato per funzionare in condizioni di taglio elevato e cicli rapidi. Solitamente ha un punto di fusione più veloce e può contenere agenti disperdenti che funzionano in modo ottimale nel ciclo di miscelazione breve e intenso di una macchina a iniezione. Al contrario, i masterbatch per soffiaggio o estrusione di film sono formulati per una migliore resistenza del fuso e una più lunga esposizione al calore per prevenire la degradazione. L'utilizzo del tipo sbagliato può portare a problemi di elaborazione e a una qualità del prodotto inferiore alla media.

Posso utilizzare un masterbatch bianco universale per diversi polimeri?

È altamente sconsigliato. I cosiddetti masterbatch "universali" spesso utilizzano una resina vettore come LDPE o EVA perché hanno un'ampia compatibilità con molti polimeri. Tuttavia, questa compatibilità è raramente perfetta. L'utilizzo di una resina di supporto incompatibile può comportare una scarsa dispersione dei pigmenti, delaminazione e una significativa riduzione delle proprietà meccaniche del prodotto finale, come la resistenza agli urti e alle crepe da stress. Per risultati ottimali, è sempre meglio utilizzare a masterbatch bianco per iniezione plastica che ha una resina portante identica al polimero di base (ad esempio, masterbatch a base di PP per prodotti in polipropilene). Ciò garantisce una perfetta miscibilità e preserva l'integrità del materiale.

Cosa provoca nel tempo l'ingiallimento delle parti in plastica bianca?

L'ingiallimento delle parti in plastica bianca è causato principalmente dalla degradazione del polimero e del masterbatch dovuta a fattori ambientali. Le due cause più comuni sono il degrado termico e l'esposizione ai raggi UV. Durante la lavorazione, temperature eccessive o tempi di permanenza in botte troppo lunghi possono far sì che il polimero ed eventuali additivi organici presenti nella masterbatch per prodotti in plastica bianca abbattere e ingiallire. Per le applicazioni esterne, le radiazioni UV del sole possono rompere i legami chimici, causando scolorimento. Per evitare ciò, garantire condizioni di lavorazione ottimali e selezionare un masterbatch bianco che contenga stabilizzanti UV e antiossidanti se l'applicazione richiede stabilità del colore a lungo termine.

Come posso garantire la coerenza del colore tra diversi lotti di produzione?

Il raggiungimento della coerenza cromatica lotto per lotto richiede un processo controllato e ripetibile. Per prima cosa, procurati il tuo masterbatch personalizzato di colore bianco da un fornitore affidabile con solide procedure di controllo qualità. In secondo luogo, implementate sistemi di dosaggio gravimetrico precisi sulle vostre macchine per lo stampaggio a iniezione anziché dosatori volumetrici, poiché sono molto più accurati e non sono influenzati dalle variazioni di densità del materiale. In terzo luogo, mantieni uno stretto controllo sui parametri di elaborazione, in particolare sulla temperatura e sulla contropressione, poiché le variazioni possono influire sul colore. Infine, stabilisci un protocollo di controllo qualità che includa l'uso di spettrofotometri per misurare i valori del colore (L*a*b*) rispetto a un riferimento standard per ciascun lotto di produzione, consentendo piccole modifiche prima di una tiratura completa.

precNo previous article

ProssimoGuida definitiva al masterbatch nerofumo: proprietà, applicazioni e selezione