Introduzione alla qualità della superficie nelle applicazioni masterbatch di nerofumo

L'uso di Masterbatch nero carbone presenta sfide significative nel mantenere una perfetta qualità della superficie in varie applicazioni polimeriche. I produttori spesso riscontrano imperfezioni superficiali che compromettono l'estetica e le prestazioni del prodotto. Comprendere le cause profonde di questi difetti e implementare misure preventive è fondamentale per ottenere risultati costanti e di alta qualità nella produzione di plastica.

- I difetti superficiali possono ridurre il valore del prodotto fino al 60%

- Le tecniche di dispersione adeguate migliorano significativamente la qualità della superficie

- La selezione dei materiali influisce sul tasso di insorgenza dei difetti

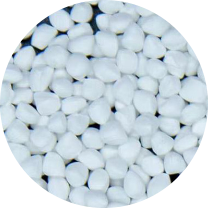

Granuli di grado universale comune Granuli di plastica nera Masterbatch neri

Difetti superficiali comuni e le loro cause principali

Identificare specifiche imperfezioni superficiali è il primo passo verso una prevenzione efficace. Difetti diversi indicano problemi di fondo distinti nel processo di produzione o nella formulazione del materiale.

Imperfezioni visive e il loro significato

Difetti superficiali nei prodotti contenenti masterbatch nerofumo spesso si manifestano come imperfezioni visibili che segnalano specifiche sfide di elaborazione. Questi difetti generalmente derivano da dispersione inadeguata, condizioni di lavorazione inadeguate o incompatibilità dei materiali.

- Strisce e linee di flusso indicano scarsa dispersione e fusione inadeguata

- Macchie e contaminanti suggerire problemi di filtrazione o contaminazione

- Striature argentate in genere derivano da umidità o degrado

- Vuoti e bolle spesso derivano da umidità o sostanze volatili intrappolate

Analisi tecnica della formazione dei difetti

La formazione di difetti superficiali segue schemi prevedibili basati sul comportamento del materiale e sulle condizioni di lavorazione. La comprensione di questi modelli consente strategie di prevenzione proattive.

| Tipo di difetto | Causa primaria | Fattori secondari |

| Macchie nere | Nerofumo sovradisperso | Problemi relativi al pacchetto dello schermo, contaminazione |

| Segni di flusso | Temperatura di fusione non corretta | Velocità di iniezione, design del cancello |

| Getto | Alta velocità di iniezione | Viscosità del materiale, dimensione del gate |

| Segni di apertura | Contenuto di umidità | Tempo di permanenza, temperatura |

Parametri di lavorazione ottimali per superfici impeccabili

Per ottenere superfici perfette è necessario un controllo preciso delle condizioni di lavorazione durante tutto il ciclo di produzione. Il i migliori parametri di lavorazione per il masterbatch di nerofumo variano in base al tipo di polimero e al design del prodotto, ma seguono principi consolidati per l'ottimizzazione della qualità.

Strategie di gestione della temperatura

Il controllo della temperatura ha un impatto significativo sulla qualità della superficie, influenzando sia la dispersione dei pigmenti che le caratteristiche del flusso del polimero. Una corretta gestione termica previene molti difetti comuni associati alle applicazioni del nerofumo.

- La temperatura di fusione dovrebbe tipicamente variare tra 200 e 260°C per la maggior parte dei polimeri

- Profili di temperatura della canna coerenti prevengono il surriscaldamento localizzato

- Il controllo della temperatura dello stampo garantisce una corretta replicazione della superficie

- La degradazione termica inizia al di sopra delle temperature massime consigliate

Ottimizzazione della pressione e della velocità

Le pressioni di iniezione e di mantenimento influenzano direttamente il modo in cui il materiale riempie lo stampo e si compatta contro le superfici della cavità. L'ottimizzazione di questi parametri elimina le imperfezioni legate al flusso.

| Parametro | Gamma consigliata | Impatto sulla qualità |

| Pressione di iniezione | 50-80% della macchina massima | Previene schizzi e segni di flusso |

| Mantenendo la pressione | 60-80% della pressione di iniezione | Riduce i dislivelli e migliora i dettagli |

| Contropressione | 5-15% del massimo | Migliora la dispersione e la miscelazione |

| Velocità della vite | 30-70 giri al minuto | Previene il degrado indotto dal taglio |

Tecniche di preparazione e manipolazione dei materiali

La corretta movimentazione dei materiali inizia molto prima del processo di produzione e influenza in modo significativo la qualità della superficie finale. Il masterbatch nerofumo selection guide sottolinea la compatibilità, i requisiti di asciugatura e i protocolli di gestione.

Procedure di asciugatura per risultati ottimali

L'umidità rappresenta una delle cause più comuni di difetti superficiali nei prodotti in plastica. Una corretta asciugatura elimina le imperfezioni legate all'umidità e garantisce un comportamento di lavorazione coerente.

- La maggior parte dei polimeri richiede l'essiccazione a 70-85°C per 2-4 ore

- Il contenuto di umidità dovrebbe rimanere inferiore allo 0,02% per le applicazioni critiche

- I sistemi di essiccazione a circuito chiuso impediscono il riassorbimento durante la lavorazione

- Gli essiccatori di tipo essiccante forniscono i risultati più coerenti per le resine tecniche

Miscelazione e consistenza della miscela

La distribuzione uniforme del masterbatch in tutto il polimero di base garantisce una colorazione uniforme e previene variazioni di concentrazione localizzate che causano difetti superficiali.

| Metodo di miscelazione | Vantaggi | Limitazioni |

| Burattatura meccanica | Semplice, a basso costo | Omogeneità limitata |

| Miscelazione verticale | Buona distribuzione | Potenziale separazione |

| Miscelazione orizzontale | Ottima omogeneità | Costo dell'attrezzatura più elevato |

| Colorante liquido | Distribuzione perfetta | Gestire la complessità |

Considerazioni e manutenzione dell'attrezzatura

La corretta selezione e manutenzione delle attrezzature svolgono un ruolo cruciale nella prevenzione dei difetti superficiali. Comprendere il modo in cui i macchinari influenzano la lavorazione aiuta i produttori a ottimizzare le proprie operazioni per ottenere una qualità superficiale superiore.

Configurazione a vite e cilindro

Il cuore di ogni macchina per la lavorazione della plastica, la combinazione vite-cilindro deve essere adeguatamente abbinata sia al polimero di base che al masterbatch nerofumo per ottenere una dispersione ottimale senza degradazione.

- Le viti barriera forniscono una miscelazione superiore per i coloranti concentrati

- I rapporti di compressione compresi tra 2,2:1 e 2,8:1 funzionano bene per la maggior parte delle applicazioni

- I componenti usurati causano una scarsa plastificazione e una qualità di fusione incoerente

- Le sezioni di miscelazione dovrebbero fornire un taglio sufficiente senza surriscaldarsi

Impatto sulla progettazione e manutenzione degli stampi

Le condizioni e il design dello stampo vengono trasferiti direttamente sulla superficie del prodotto finito. Una corretta manutenzione dello stampo e una progettazione adeguata prevengono molti problemi di qualità della superficie.

| Elemento dello stampo | Considerazione sulla qualità | Frequenza di manutenzione |

| Progettazione del cancello | Previene i segni di getto e di esitazione | Fase di progettazione critica |

| Ventilazione | Elimina le trappole di gas e le bruciature | Pulire dopo ogni ciclo di produzione |

| Finitura superficiale | Determina l'aspetto della parte | Lucidare ogni 50.000-100.000 cicli |

| Canali di raffreddamento | Previene affondi e deformazioni | Decalcificare ogni anno |

Risoluzione dei problemi comuni relativi alla qualità della superficie

Quando si verificano difetti superficiali, la risoluzione sistematica dei problemi identifica le cause profonde e implementa soluzioni efficaci. Il risoluzione dei problemi relativi alla dispersione del nerofumo Il processo segue passaggi logici dal materiale alla lavorazione fino all'attrezzatura.

Approccio sistematico alla risoluzione dei difetti

Una risoluzione efficace dei problemi richiede un'indagine metodica di tutte le variabili che influenzano la qualità della superficie. Questo approccio strutturato identifica rapidamente i fattori che contribuiscono e le azioni correttive appropriate.

- Iniziare con la verifica del materiale e le condizioni di asciugatura

- Esaminare i parametri di elaborazione e i dati storici

- Ispezionare l'attrezzatura per verificarne l'usura e il corretto funzionamento

- Valutare i fattori ambientali e le procedure di movimentazione

Strategie specifiche di risoluzione dei difetti

Diverse imperfezioni superficiali rispondono ad azioni correttive mirate in base alle cause sottostanti. Comprendere queste relazioni consente una risoluzione efficiente dei problemi.

| Difetto osservato | Azioni immediate | Soluzioni a lungo termine |

| Macchie nere | Pulire la canna, controllare gli schermi | Migliora la filtrazione, rivedi il masterbatch |

| Linee di flusso | Aumentare la temperatura di fusione | Modifica il design del cancello, ottimizza la velocità |

| Segni di apertura | Prolungare il tempo di asciugatura | Migliorare la movimentazione dei materiali, controllare l'essiccatore |

| Getto | Ridurre la velocità di iniezione | Modificare il design del cancello, aumentare la temperatura di fusione |

Tecniche avanzate per applicazioni impegnative

Per le applicazioni che richiedono una qualità superficiale eccezionale, tecniche di lavorazione avanzate e formulazioni di materiali specializzate forniscono soluzioni che vanno oltre le pratiche standard. Questi metodi affrontano i problemi più impegnativi prevenzione dei difetti superficiali del nerofumo requisiti.

Tecnologie Additive Specializzate

Sistemi di additivi avanzati completano il masterbatch di nerofumo per migliorare la qualità della superficie mantenendo l'intensità del colore e le proprietà prestazionali.

- Gli agenti disperdenti migliorano la distribuzione del colore e riducono gli agglomerati

- I coadiuvanti tecnologici modificano le caratteristiche di flusso e rilascio del polimero

- I modificatori di superficie migliorano la brillantezza e la levigatezza

- I compatibilizzanti migliorano l'adesione interfacciale nei sistemi multimateriale

Confronto tra tecnologie di colorazione alternative

Mentre masterbatch nerofumo rimane il metodo di colorazione dominante, la comprensione delle tecnologie alternative aiuta i produttori a selezionare l’approccio ottimale per applicazioni specifiche.

| Metodo di colorazione | Potenziale di qualità della superficie | Considerazioni sull'applicazione |

| Masterbatch nero carbone | Da buono a eccellente | Richiede condizioni di lavorazione ottimali |

| Composto Precolorato | Eccellente | Costi più alti, meno flessibilità |

| Colorante liquido | Eccellente | Gestire la complessità, equipment needs |

| Colore secco | Da discreto a buono | Spolveramento, sfide di dispersione |

Domande frequenti

Qual è la percentuale massima di caricamento del masterbatch nerofumo per evitare difetti superficiali?

La percentuale di carico ottimale varia in base all'applicazione e al polimero di base, ma in genere varia tra l'1 e il 4% per la maggior parte dei materiali termoplastici. Concentrazioni più elevate aumentano il rischio di difetti superficiali a meno che le condizioni di lavorazione non siano attentamente ottimizzate. Per le applicazioni che richiedono una colorazione nera profonda pur mantenendo un'eccellente qualità della superficie, si consiglia di iniziare dal 2% e di regolare in base ai risultati effettivi. Lo specifico masterbatch nerofumo selection guide per il tuo tipo di polimero fornisce consigli dettagliati.

In che modo il design delle viti influisce sulla dispersione del nerofumo e sulla qualità della superficie?

Il design delle viti influenza in modo significativo la qualità della dispersione e di conseguenza l'aspetto superficiale. Le viti barriera con sezioni di miscelazione forniscono una distribuzione superiore delle particelle di nerofumo in tutta la matrice polimerica. Il corretto design della vite garantisce un taglio adeguato per la dispersione senza generare calore eccessivo che può causare degrado. Il rapporto di compressione, la profondità di volo e la presenza di elementi di miscelazione contribuiscono tutti alla qualità della superficie finale durante l'utilizzo masterbatch nerofumo .

Gli agenti distaccanti possono causare difetti superficiali con il masterbatch nerofumo?

Sì, gli agenti distaccanti incompatibili o in eccesso causano spesso difetti superficiali come striature, macchie o riduzione della lucentezza. I prodotti a base di silicone, in particolare, possono creare effetti occhi di pesce o buccia d'arancia. Quando la qualità della superficie è fondamentale, consigliamo di utilizzare una quantità minima di lubrificanti interni all'interno del composto anziché rilasci esterni. Per situazioni di sformatura difficili, i distaccanti semipermanenti a base acqua specificatamente formulati per applicazioni tecniche forniscono i migliori risultati senza compromettere la qualità della superficie.

Qual è la relazione tra l'indice di fluidità e i difetti superficiali nei prodotti neri?

L'indice di fluidità (MFR) influisce direttamente sulla qualità della superficie, poiché valori MFR eccessivamente alti e bassi potrebbero causare difetti. I materiali con MFR molto elevato possono mostrare getti o segni di flusso, mentre i materiali con MFR basso possono mostrare scarsa replicazione superficiale o linee di testimonianza. Per risultati ottimali con masterbatch nerofumo , consigliamo gradi MFR medi (tipicamente 10-25 g/10 min per lo stampaggio a iniezione) che bilanciano le caratteristiche di flusso con l'integrità strutturale. Il i migliori parametri di lavorazione per il masterbatch di nerofumo dovrebbe essere regolato in base al MFR specifico del materiale.

Come posso eliminare le macchie lucide sulle superfici nere opache?

Le macchie lucide sulle superfici opache derivano generalmente da variazioni nella replicazione della superficie dovute a differenze di temperatura o variazioni di pressione durante l'imballaggio. Per eliminare questo difetto, garantire una temperatura dello stampo costante in tutte le cavità, ottimizzare la pressione e il tempo di mantenimento e verificare che le dimensioni del punto di iniezione siano uniformi. Inoltre, rivedi il risoluzione dei problemi relativi alla dispersione del nerofumo protocollo per garantire un'adeguata distribuzione del pigmento. A volte l'incorporazione di agenti opacizzati specifici nella formulazione fornisce un aspetto superficiale più uniforme indipendentemente da piccole variazioni di lavorazione.

Quali sono le migliori pratiche per la gestione del rimacinato con composti di nerofumo?

Una corretta gestione del rimacinato è essenziale per mantenere la qualità della superficie nei prodotti contenenti nerofumo. Consigliamo di limitare l'utilizzo del rimacinato al 20-30% del materiale totale e di garantire una miscelazione coerente con materiale vergine. Ogni passaggio attraverso le apparecchiature di lavorazione provoca una certa degradazione dei pigmenti, quindi l'implementazione di un sistema first-in-first-out e il monitoraggio della qualità della superficie rispetto alla percentuale di rimacinato aiutano a mantenere gli standard. Per applicazioni critiche, dedicato prevenzione dei difetti superficiali del nerofumo i protocolli possono richiedere percentuali di rimacinato inferiori o un'elaborazione separata dei materiali rimacinati.