Iniezione White MasterBatch: applicazioni chiave e guida alla selezione

Comprensione Iniezione MasterBatch bianco e il suo significato industriale

Iniezione MasterBatch bianco è una miscela concentrata di pigmenti e additivi dispersi in una resina portante, specificamente formulata per i processi di stampaggio di iniezione. Questo materiale specializzato funge da soluzione economica per raggiungere una coerente colorazione bianca nei prodotti in plastica in vari settori. A differenza dei pigmenti secchi o dei coloranti liquidi, MasterBatch offre una dispersione superiore, una ridotta contaminazione della polvere e una più facile maneggevolezza negli ambienti di produzione.

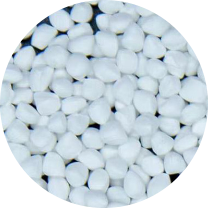

Attimi di iniezione MasterBatch bianco Iniezione bianca granuli di plastica

1.1 La composizione di MasterBatch bianco ad alte prestazioni

Un tipico MasterBatch bianco iniezione contiene tre componenti principali: il pigmento bianco (di solito biossido di titanio), il portatore polimerico (spesso corrispondente alla resina di base) e vari additivi che migliorano le prestazioni. La concentrazione di biossido di titanio varia in genere tra il 20-80%, a seconda dell'opacità e della luminosità richieste. Le resine del vettore sono accuratamente selezionate per garantire la compatibilità con il polimero di base durante lo stampaggio di iniezione, la prevenzione dei problemi di separazione di fase o di elaborazione.

1.2 Panoramica del processo di produzione

La produzione di Iniezione MasterBatch bianco Comprende diverse fasi critiche: miscelazione ad alta velocità di materie prime, composto da fusione attraverso estrusori a doppia vite, pelletizzazione del filo e test di controllo di qualità. I produttori avanzati impiegano una tecnologia di dispersione di precisione per garantire una distribuzione uniforme dei pigmenti, che influisce direttamente sulla consistenza del colore del prodotto finale e nelle proprietà meccaniche. I parametri di processo come il controllo della temperatura e l'intensità della miscelazione del taglio influenzano significativamente la qualità di MasterBatch.

Le prime 5 applicazioni di Iniezione MasterBatch bianco Nella produzione moderna

La versatilità di White MasterBatch per lo stampaggio a iniezione lo rende indispensabile in più settori. La sua capacità di fornire opacità, luminosità e resistenza UV mantenendo le proprietà dei materiali guida la sua diffusa adozione in queste applicazioni chiave:

2.1 Contenitori di imballaggi alimentari

Nell'imballaggio alimentare, White MasterBatch per stampaggio a iniezione PP Domina il mercato a causa della conformità FDA di polipropilene e delle eccellenti proprietà della barriera di umidità. La colorazione bianca non solo fornisce un'estetica pulita, ma migliora anche la stampabilità per il branding e le informazioni nutrizionali. Rispetto ai metodi di colorazione alternativi, MasterBatch offre una resistenza alla migrazione superiore, cruciale per le applicazioni di contatto alimentare.

2.2 Componenti del dispositivo medico

L'industria medica si basa su Specialized Masterbatch bianco di livello medico formulazioni che soddisfano severi requisiti normativi. Queste formulazioni evitano metalli pesanti e usano vettori biocompatibili adatti a dispositivi come corpi di siringa, connettori IV e alloggi per strumenti chirurgici. L'alta opacità fornita dal biossido di titanio premium aiuta a mantenere gli indicatori di sterilità e impedisce la trasmissione della luce in applicazioni mediche sensibili.

Confronto tecnico: Iniezione White MasterBatch vs. Metodi di colorazione alternativa

Quando si selezionano soluzioni da colorare per lo stampaggio a iniezione, i produttori devono valutare più fattori tecnici ed economici. Il seguente confronto evidenzia le differenze chiave tra White MasterBatch e tecnologie concorrenti:

| Parametro | Iniezione MasterBatch bianco | Pigmenti secchi | Coloranti liquidi |

|---|---|---|---|

| Qualità di dispersione | Eccellente | Variabile (richiede un miscelazione intensiva) | Bene |

| Generazione di polvere | Minimo | Significativo | Nessuno |

| Stabilità di archiviazione | 12 mesi | 6-8 mesi | 3-6 mesi |

| Coerenza del colore | ± 0,5 ΔE | ± 2,0 ΔE | ± 1,5 ΔE |

| Pulizia dell'attrezzatura | Facile pulizia | Necessaria pulizia estesa | Potenziale per la colorazione |

Ottimizzazione Parametri di stampaggio a iniezione per MasterBatch bianco

L'implementazione riuscita di White MasterBatch richiede un'attenta regolazione dei parametri di stampaggio per l'iniezione per mantenere la coerenza del colore e la qualità delle parti. Il contenuto di biossido di titanio ad alto titanio influisce sulle caratteristiche del flusso di fusione e la stabilità termica, che richiede specifiche condizioni di elaborazione.

4.1 Raccomandazioni sul profilo di temperatura

Quando si usa Masterbatch bianco ad alta opacità , Le impostazioni della temperatura della canna in genere richiedono una regolazione verso l'alto di 5-15 ° C rispetto alla lavorazione naturale della resina. Ciò compensa l'aumento della viscosità di fusione causata dal carico di pigmenti. Tuttavia, è necessario evitare temperature eccessive per prevenire la degradazione termica del sistema portatore o il giallo della colorazione bianca.

4.2 Velocità di iniezione e considerazioni di pressione

L'aggiunta di White MasterBatch richiede generalmente una pressione di iniezione più alta del 10-20% a causa della ridotta indice di flusso di fusione. Tuttavia, la velocità di iniezione deve essere attentamente bilanciata: troppo lenta può causare le linee di flusso di raffreddamento e visibili premature, mentre troppo velocemente può portare a gettatura o distribuzione irregolare del pigmento. I parametri ottimali variano in base al sistema di resina e alla geometria in parte.

Risolvere sfide comuni con Biossido di titanio bianco masterbatch

Nonostante i suoi vantaggi, White MasterBatch presenta sfide uniche che i produttori devono affrontare per garantire la qualità del prodotto e l'efficienza del processo.

5.1 Prevenzione dell'accumulo di piastre e attrezzature

La piastra, l'accumulo di additivi sulle superfici dello stampo, si verifica più frequentemente con masterbatch bianchi altamente caricati. Ciò si manifesta come residui bianchi su strumenti e graduale deterioramento della qualità della superficie part. Le contromisure includono l'uso di pacchetti di lubrificanti specializzati nella formulazione di MasterBatch, i protocolli di pulizia di stampi regolari e l'ottimizzazione delle temperature di elaborazione per ridurre al minimo la migrazione additiva.

5.2 Mantenimento della coerenza del colore tra le corse di produzione

La variazione di colore da batch-to-batch rappresenta una preoccupazione di qualità significativa nei prodotti bianchi. Le strategie chiave includono l'implementazione di rigorose qualifiche di materie prime, il mantenimento di rapporti di delusione coerenti e l'usura delle attrezzature di monitoraggio che potrebbero influire sulla dispersione. Le operazioni avanzate utilizzano il controllo di qualità spettrofotometrico in più fasi di processo per mantenere i valori ΔE inferiori a 1,0 per applicazioni critiche.

precNo previous article

ProssimoComprensione del MasterBatch Black Carbon: un additivo essenziale per la plastica