La scelta di un masterbatch di nerofumo ad alta concentrazione può ridurre significativamente i costi di produzione della plastica?

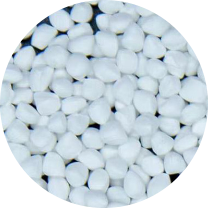

Nel panorama competitivo della lavorazione dei polimeri, la scelta degli additivi è un fattore determinante sia per la qualità del prodotto che per la spesa operativa. Per i professionisti e gli ingegneri degli approvvigionamenti B2B, la questione non è semplicemente il prezzo per tonnellata, ma il costo totale di proprietà. Utilizzando a master batch di nerofumo con un caricamento ottimizzato dei pigmenti può alterare drasticamente l’economia della produzione. Changzhou Runyi Nuova tecnologia dei materiali Co., Ltd. , sfruttando i vantaggi strategici del delta del fiume Yangtze, ha dedicato anni a perfezionare la chimica dei concentrati ad alto carico per soddisfare queste esigenze industriali.

Comprendere la correlazione tra concentrazione e produzione unitaria

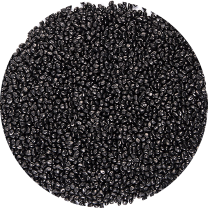

Il fattore principale per la riduzione dei costi quando si utilizza un concentrato ad alto carico è il rapporto di let-down (LDR). Una maggiore concentrazione di pigmento consente un dosaggio inferiore di masterbatch per ottenere la stessa opacità e profondità di colore, riducendo così il volume di resina di supporto acquistata e trasportata. Ad esempio, quando si seleziona a Masterbatch nerofumo ad alta concentrazione per film sottili , la riduzione dell'LDR si traduce direttamente in pellicole più sottili e resistenti con una maggiore densità di pigmenti.

Mentre i masterbatch standard possono richiedere un LDR del 3-5%, le varianti ad alta concentrazione spesso ottengono gli stessi risultati all’1-2%, riducendo significativamente il costo per unità della parte in plastica finita.

| Caratteristica | Masterbatch standard | Masterbatch ad alta concentrazione |

| Caricamento dei pigmenti | 25% - 35% | 40% - 55% |

| Rapporto medio di delusione (LDR) | 3% - 5% | 1% - 2% |

| Costo di stoccaggio e logistica | Superiore (è necessario un volume maggiore) | Inferiore (meno materiale richiesto per la stessa produzione) |

L'impatto della dispersione sull'efficienza operativa

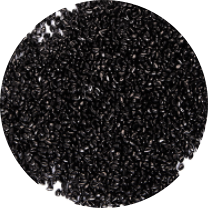

La scarsa dispersione è la causa principale dei "pennini" o difetti superficiali, che portano a tassi di scarto elevati. A seguito del standard di qualità della dispersione del masterbatch di nerofumo è essenziale per mantenere fluidi i processi di estrusione e iniezione. La produzione avanzata, come le linee di Runyi New Material, garantisce che le particelle di nerofumo siano completamente disagglomerate e incapsulate all'interno della resina portante.

Riduzione dell'usura delle viti e dell'intasamento del filtro

I masterbatch ben dispersi riducono la contropressione negli estrusori, riducendo al minimo il consumo di energia e prolungando la durata di vita dei costosi componenti dei macchinari. Al contrario, i lotti elaborati in modo inadeguato causano frequenti cambi di filtro e tempi di inattività.

Le recenti scoperte tecniche nel 2024 enfatizzano l’uso di resine portanti ad alta viscosità per garantire che il pigmento si diffonda uniformemente durante la fase di fusione, uno standard ora adottato dalle strutture conformi alla norma ISO.

Fonte: ISO 18332:2024 Tessili e polimeri - Standard di test sulla dispersione del nerofumo

Ottimizzazioni dei costi specifici dell'applicazione

L’analisi costi-benefici varia in modo significativo tra i diversi settori, dai non tessuti di precisione allo stampaggio industriale per carichi pesanti.

Ingegneria di precisione per tessuti Melt Blown

Dal 2020, la ricerca su Efficienza di filtrazione del masterbatch nero in tessuto soffiato a fusione ha dimostrato che l'interazione tra le particelle di nerofumo e gli additivi elettrete (come i polimeri fluorocarbonici) è vitale. I masterbatch di alta qualità devono mantenere la carica elettrostatica del tessuto fornendo allo stesso tempo una colorazione uniforme, garantendo che la maschera finale o il mezzo filtrante soddisfino gli standard di sicurezza globali senza aumentare lo spreco di materiale.

Prestazioni nella produzione di massa

Quando si valuta a masterbatch nero conveniente per stampaggio a iniezione , l'attenzione si sposta sui tempi di ciclo. Gli additivi di alta qualità forniscono una migliore conduttività termica, che può ridurre leggermente i tempi di raffreddamento nello stampo, consentendo di produrre più parti all'ora.

| Metrica di produzione | Applicazione di stampaggio a iniezione | Applicazione di tessuto soffiato a fusione |

| Vantaggio prioritario | Tempo ciclo e finitura superficiale | Grado di filtrazione e mantenimento della carica |

| Driver di risparmio sui costi | Basso LDR e scarti ridotti | Elevato rapporto prestazioni/peso |

Durabilità a lungo termine e longevità dei materiali

Per le applicazioni esterne, il masterbatch ha una duplice funzione: colorazione estetica e stabilizzazione UV. Il nerofumo è l'assorbitore UV più efficace, ma la sua efficienza dipende dalla dimensione e dalla concentrazione delle particelle. Selezionando un Masterbatch nero carbone resistente ai raggi UV per plastiche da esterno garantisce che il prodotto finale, come la pellicola agricola o le geomembrane, non si degradi prematuramente sotto la radiazione solare.

I report del mercato globale del 2025 indicano che i settori delle infrastrutture e dell’edilizia richiedono sempre più masterbatch che garantiscano 10 anni di stabilità ai raggi UV, guidando l’innovazione tecnica nei gradi di nero di carbonio “tipo P” e “tipo SRF”.

Fonte: ASTM D1603 - Metodo di prova standard per il nero di carbonio nelle plastiche olefiniche

Conclusione: ottenere un vantaggio per tutti attraverso l'eccellenza tecnologica

Scegliere un'alta concentrazione master batch di nerofumo è una mossa strategica che bilancia i costi aggiuntivi iniziali con significativi risparmi sulla produzione finale. Riducendo il consumo di energia, minimizzando gli sprechi e massimizzando i rapporti di delusione, i produttori possono ottenere uno scenario sostenibile "win-win". Noi di Changzhou Runyi New Material Technology Co., Ltd. restiamo impegnati nell'innovazione tecnologica e nell'eccellenza, fornendo elettrodi standard internazionali e prodotti in nerofumo che consentono ai nostri partner di eccellere in un mercato esigente.

Domande frequenti (FAQ)

- Alta concentrazione significa sempre migliore qualità?

Non necessariamente. Mentre il carico elevato riduce l'LDR, il standard di qualità della dispersione del masterbatch di nerofumo devono essere comunque rispettate per evitare difetti superficiali e indebolimento meccanico. - In che modo un lotto ad alta concentrazione aiuta a raggiungere gli obiettivi ambientali?

Riducendo l'LDR, si utilizza meno resina di supporto e si diminuisce l'impronta di carbonio associata alla spedizione e allo stoccaggio di grandi quantità di materiale. - Posso utilizzare lo stesso masterbatch per film sottili e stampaggio a iniezione?

Se possibile, è meglio utilizzare uno specializzato Masterbatch nerofumo ad alta concentrazione per film sottili perché i requisiti di dispersione delle pellicole sono molto più rigorosi per evitare fori stenopeici. - Cosa rende un masterbatch nero "resistente ai raggi UV"?

A Masterbatch nero carbone resistente ai raggi UV per plastiche da esterno utilizza particelle di dimensioni specifiche (tipicamente inferiori a 20 nm) per disperdere e assorbire efficacemente la radiazione ultravioletta prima che possa rompere le catene polimeriche. - In che modo Runyi garantisce la qualità del suo masterbatch meltblown?

Il nostro team di ricerca e sviluppo dedicato utilizza più linee di produzione per eseguire test Efficienza di filtrazione del masterbatch nero in tessuto soffiato a fusione e garantire la compatibilità con i sistemi elettrete ad acqua e olio.

precNo previous article

ProssimoIn che modo la concentrazione di nerofumo nel masterbatch nero di plastica influisce sulle proprietà meccaniche delle parti stampate a iniezione?